CopyRight 2009-2020 © All Rights Reserved.版权所有: 中国海关未经授权禁止复制或建立镜像

战“疫”考验下的中国制造业供应链风险管理

文 /倪志勤

“亚马逊丛林的蝴蝶扇动了一下翅膀,德州的农场里经历了一场龙卷风。”2020年年初这场突如其来的新冠肺炎疫情,必将给所有中国人民心中留下深刻的印记。

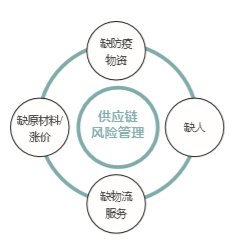

在全国的医护工作者日以继夜抗击新冠肺炎病毒努力工作的同时,制造业的供应链经理们正在全力以赴地应对比新冠肺炎病毒更为广泛的一系列供应链问题。在防疫物资紧缺、人员流动受限的大环境下,中国制造业供应链从开始复工复产时缺口罩,到防疫物资备齐后缺人,再到产品生产后缺物流无法按期交付客户,以及随之而来的供应商缺料导致生产中断、原材料供应商涨价等(图一),制造业供应链应对突发危机的孱弱可见一斑。这一系列问题正在考验每一家制造企业的供应链风险管理及应对的有效性,而这些企业当中,出口导向型的制造企业供应链管理风险尤为突出。

疫情下制造业供应链的“痛点”

第一,“口罩”成为企业复工复产的首要问题。没有口罩,员工得不到防护,工厂就不能开工。疫情扩散正处在春节期间,大部分的口罩生产产能并未开足,同时,全国的口罩需求短期上升几百倍,大企业占有更大的采购金额、更广泛的供应商网络和资源,口罩的采购还能基本满足。对于中小企业,采购量小,缺少稳定的供应商,“一罩难求”仍然是困扰最初企业复工复产的主要因素。苏州一家大型口罩生产商新伦科技,尽管从大年初一3条生产线全部开工,满负荷运转,日产口罩20万个,但据悉仍有几百万个口罩的订单在排队当中,需要约2周的时间来消化。

第二,由于交通受限,生产线工人无法按时返回;加上2周的隔离期,企业复工复产严重“缺人”。自2020年2月3日全国开始复工起,很多公司虽然开始复工,但并未全面恢复产能。以汽车制造业为例,2020年3月5日,丰田汽车发言人在接受采访中表示,丰田公司在华所有4家工厂已开始生产,其中3家只能以单班制运行,另一家部分生产以双班制运行。另外,据《商业周刊》2月中旬对150多家美国在华企业的调查中,只有约18%的受访企业表示将在2020年2月底前恢复正常运转,另有28%的受访企业预计会在3月底之前恢复正常。

第三,疫情期间物流运力减少与复工后的需求不匹配,物流服务紧缺。公路、水运、航空运力大幅减少,造成制造业产成品无法按时发货。同时,受制于国内各个城市对于外省市区的车辆及人员的控制,制造企业的原材料无法交付,导致成品发不出、材料送不进的尴尬局面。中国公路运输的大型集卡、司机大部分来自河南、江西两省,隔离2周的政策使得这部分运力无法投入。按照G7物联网运力平台2020年2月10日数据,保障大宗物资的整车运输流量仅为2019年同期的1/5,而零担运输市场的运力几乎中断,尚不足2019年11月峰值时期的1%。地方的交通管制措施也在一定程度上加大了物流运输压力,以江苏省昆山市为例,昆山市自2020年2月9日复工以来对于外省市的车辆和司机实施劝返,使得很多制造企业只能找昆山当地的物流服务商,一时间本地车辆和司机紧缺,物流服务的价格短期内大幅上扬。国际海运和航空形势更为严峻,由于疫情期间需求骤降,国际航班次数以及远洋船运轮船数量均减少,企业复工复产后,这部分运力并未随之增加,导致很多出口企业无法按照正常的周期订舱,货物无法按正常交付期限交付,导致客户抱怨。

第四,制造企业的原材料供应商复工不达预期,导致制造企业生产中断,进而因供应减少而推动稀缺的原材料价格大幅上涨。据苏州智慧供应链管理协会对华东地区244家制造企业的调查显示,85.66%的企业认为,原材料供应存在局部性短缺,8.61%的企业存在全面性物料短缺,不存在缺料的企业仅占5.74%(图二)。大部分企业缺料原因是上游供应商复工状况不理想,当供应商的库存消耗殆尽之后,材料短缺会传递给制造企业,进而传递给客户,导致客户端更加担忧供应情况,加大订单量,形成“牛鞭效应”,致使整个供应链中断进入恶性循环。除此之外,疫情期间一些正常的经营和贸易活动终止后,部分材料的价格飞涨。以常见的瓦楞纸板包装箱为例,由于春节期间废纸的回收基本停滞,导致造纸厂上游的原材料库存大幅下降,进而推高软纸及瓦楞纸价格上扬约20%。由于议价能力不强,很多中小型的制造企业不得不接受包装纸箱涨价的现实,但又无法完全消耗这部分涨价,只能将这部分成本转嫁到客户身上,导致终端产品涨价,客户降低购买或者更换供应商。

制造业供应链应该如何完善

类似新冠肺炎疫情造成制造业的供应链风险有可能引发:客户合同无法履约;制造企业不能连续生产导致高成本运营;核心供应商断供,导致制造企业完全停摆等严重的后果。疫情之下,对于所有的制造企业而言,是一次检视供应链风险管理漏洞、检验企业应对供应链风险机制是否有效的良机。

尽管很多大型企业都有识别、分析、控制、复盘供应链风险的机制,然而这类公共的突发事件让制造企业往往很难事前识别。因此,应对突发事件改善企业的供应链风险管理,着重在事中、事后两方面。以下三点,在应对风险、完善企业供应链风险管理机制上,制造企业可以借鉴:

其一,制造企业可以建立以供应链高管为核心的“战时决策室”,各职能部门联席办公。应对突发事件,快速决策、快速行动往往能占得先机,客户服务、计划、采购、物流、IT、财务团队在“战时决策室”一起办公,意味着内部信息交流的通畅,抛弃常规冗长的逐级决策的流程,快速调整物流、生产、采购计划,以料定产,以人定产,依据情况变化及时调整决策,供应链总监或者总裁参与决策并快速实施,往往能赢得先机。

其二,建立供应商、制造企业、客户之间的信息协同。突发事件发生时,首先要关注到客户的需求变化,即订单是增加、减少还是保持不变。如果有变化,务必关注产品变化结构及交期的情况,供应商的复工复产调查是否已经完成,高风险的供应商是否被识别出来,具体有哪些风险,从制造企业自身的资源中能否给予支持(类似提前支付货款给供应商、委派自己的物流支持上门提货等)等情况。当信息的孤岛被打通,制造企业就可以利用自身的资源优势协助减少整个供应链的风险,或者制造企业通过与客户协商取得后者的资源支持,以保证供应链的通畅。患难见真情,客户、制造企业、供应商之间在疫情期间的资源共享,将打造更长久的合作伙伴关系。

其三,没有一种风险管理机制是完美的,完美的机制在于供应链从业人员的不断总结和反思。战“疫”之下,无论是什么样的决策和执行,都需要经历这个过程的人来分享和固化好的实践,总结过程中的遗憾甚至错误,教育所有的管理者和实践者,这才是制造业供应链风险管理的终极大道。无论是增加成本的小批量、多批次交货而意外获取的客户认可和信任,还是高频度调整计划来减少对生产的干扰,所有的细节都值得去认可和总结。同理,对于决策中的误差和遗憾,需要引起警戒并传承下去,反思和复盘是卓越的风险管理的一部分。

在人类漫长的进化过程中,经历了无数的疾病和灾难,生命力承压愈显坚韧与强大。短期内新冠肺炎疫情终将过去,制造企业的经营也将恢复正常,但是对于供应链风险管理机制的反思、探索与实践,仍将长期成为中国制造企业的供应链管理核心。

图一:疫情下制造业供应链现状

图二:疫情期间华东地区224家制造企业缺料占比(数据来源:苏州智慧供应链管理协会)

栏目编辑:鲁翔宇 3972990@qq.com